中國企業(yè)打破日本東芝公司“鈣鈦礦光伏組件效率”的世界紀錄

光伏產(chǎn)業(yè)網(wǎng)訊

發(fā)布日期:2019-08-12

核心提示:

中國企業(yè)打破日本東芝公司“鈣鈦礦光伏組件效率”的世界紀錄。

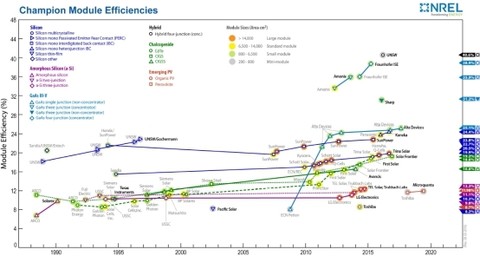

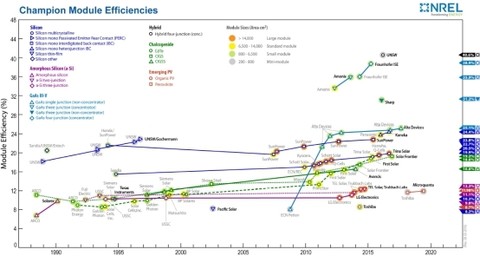

近日,中國一家科創(chuàng)企業(yè)——杭州纖納光電科技有限公司一舉打破了由日本東芝公司創(chuàng)下的鈣鈦礦商業(yè)化大組件效率的前世界紀錄。纖納光電的本次測試數(shù)據(jù)來源于他們首條20MW的鈣鈦礦量產(chǎn)產(chǎn)線,該產(chǎn)線的首批下線產(chǎn)品通過了歐洲權(quán)威檢測機構(gòu)ESTI的嚴格檢測,并獲得11.98%的效率認證。該數(shù)據(jù)已被美國國家可再生能源實驗室(NREL)收錄到最新版的光伏組件效率進展圖(champion module efficiencies chart)中。

據(jù)悉,這家創(chuàng)業(yè)公司已經(jīng)不是第一次打破國外科學家對鈣鈦礦技術(shù)的壟斷了。2017年,他們在鈣鈦礦光伏“小組件(20cm2)”效率上的突破,超越了日本物質(zhì)材料研究所12.1%的紀錄,之后,他們更是連續(xù)打破了由自己創(chuàng)下的小組件效率紀錄,從2017年的15.2%一路提升至2018年的17.9%,穩(wěn)態(tài)效率17.3%。至今,他們?nèi)允氢}鈦礦小組件效率紀錄的保持者,也是唯一一家連續(xù)上榜的中國機構(gòu)。

鈣鈦礦技術(shù)接近產(chǎn)業(yè)化,未來可期

鈣鈦礦材料2009年首次應(yīng)用于光伏發(fā)電,由于其優(yōu)異的光學、電學性質(zhì),以及易于合成等的優(yōu)勢,激發(fā)了全世界對該領(lǐng)域的科研熱情,短短10年間,鈣鈦礦實驗室效率突飛猛進,從3.8%提高到了25.2%,未來依舊有很大的效率提升潛力。

據(jù)了解,實驗室制備小面積鈣鈦礦電池所用的工藝通常以旋涂法為主,這種方法在0.1平方厘米的小尺寸上有巨大優(yōu)勢。但因為旋涂法成本高、缺陷多、無法在較大尺寸基底上做沉積均勻且高質(zhì)量的薄膜,所以該技術(shù)工藝并不適用于大規(guī)模商業(yè)化制造。纖納光電采用的是溶液打印法,這種方法可以在類似傳統(tǒng)光伏組件大小的基底上制備出高質(zhì)量的鈣鈦礦薄膜。去年,他們刷新小組件世界紀錄效率的鈣鈦礦產(chǎn)品就是用這種工藝制備而成。

以合作精神助推行業(yè)騰飛

此次,纖納光電首批鈣鈦礦商業(yè)化大組件的成功下線意味著他們又把鈣鈦礦技術(shù)的商業(yè)化進程推向了一個新的高度,鈣鈦礦光伏產(chǎn)品正從實驗室逐漸走向商業(yè)化應(yīng)用。相信在不久的將來,鈣鈦礦技術(shù)大規(guī)模應(yīng)用后將會催生出一條全新的產(chǎn)業(yè)鏈,并在現(xiàn)有基礎(chǔ)上提高產(chǎn)能產(chǎn)量,從而進一步提升效率,優(yōu)化成本。

雖然鈣鈦礦作為光伏電池領(lǐng)域熱門的研究新寵,具有諸多優(yōu)勢,例如轉(zhuǎn)換效率高,提升潛力大、制備過程節(jié)能環(huán)保、原材料成本低、發(fā)展速度快等。但其工藝技術(shù)水平與成熟的光伏產(chǎn)業(yè)還有較大差距,穩(wěn)定性難題仍需攻克,檢驗與測試流程也亟需標準化,期待致力于鈣鈦礦薄膜光伏應(yīng)用的各方力量,共同助力鈣鈦礦新技術(shù)和產(chǎn)業(yè)化的快速健康發(fā)展。