黑斑問題一直是電池片EL不良的前三項問題,黑斑的種類多,從異常的產(chǎn)生來講可以分為兩類,一類為偶然工藝原因,此類主要有不規(guī)則、不定期的特點,另一類是規(guī)則出現(xiàn),特征性強(qiáng)。本文主要針對電池片的EL測試規(guī)則黑斑問題展開分析并提出一些意見。

EL測試原理

EL測試儀是通過對電池片通入1-40mA的正向電流,作用于擴(kuò)散結(jié)兩邊,電能把處于基態(tài)的原子進(jìn)行激發(fā),使其處于激發(fā)態(tài),處于激發(fā)態(tài)的原子不穩(wěn)定,進(jìn)行自發(fā)輻射。通過濾波片的作用及底片的曝光程度來了解在自發(fā)輻射中本征躍遷的情況,通過少子壽命、密度與光強(qiáng)間的關(guān)系,從底片的曝光程度,來判斷硅片中是否存在缺陷。

由于晶硅太陽電池中少子的擴(kuò)散長度遠(yuǎn)遠(yuǎn)大于勢壘寬度,電子和空穴通過勢壘區(qū)時因復(fù)合而消失的幾率很小。在正向偏置電壓下,p-n結(jié)勢壘區(qū)和擴(kuò)散區(qū)注入了少數(shù)載流子,這些非平衡少數(shù)載流子不斷與多數(shù)載流子復(fù)合而發(fā)光。

EL黑斑產(chǎn)生的原因

EL測試的圖像亮度與電池片的少子壽命(或少子擴(kuò)散長度)與電流密度成正比,在有缺陷的區(qū)域,其少子擴(kuò)散長度低,發(fā)光強(qiáng)度弱。由于電池片中有缺陷區(qū)域沒有發(fā)出紅外光,故在EL圖像中呈現(xiàn)“黑斑”。

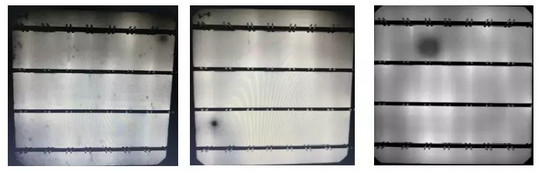

類型1:特別黑的小點,位置隨機(jī)不固定;

類型2:密集型黑點,黑點區(qū)域廣,一般滿片均勻分布;

類型3:大黑斑,顏色灰色、深灰,位置比較規(guī)則;

以下將對上述幾種進(jìn)行簡要分析:

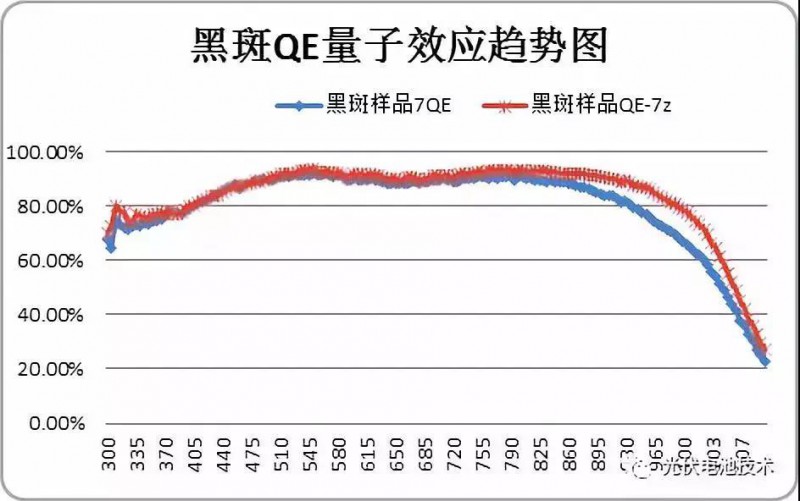

1、效率

該類異常黑斑,在電性能無明顯體現(xiàn)在FF、Isc、Voc、Rsh上。(說明該類異常片主要非來自正面的影響,切未破壞結(jié)區(qū),影響載流子的輸運。)

2、量子效率測試

量子效率是用來表征光電轉(zhuǎn)換器件(圖像傳感器,硅光電池等等)效率的重要指標(biāo)。太陽能電池的量子效率是指太陽能電池的電荷載流子數(shù)目與照射在太陽能電池表面一定能量的光子數(shù)目的比率,因此太陽能電池量子效率與太陽能電池對照射在太陽能電池表面的各個波長的光的響應(yīng)有關(guān)。

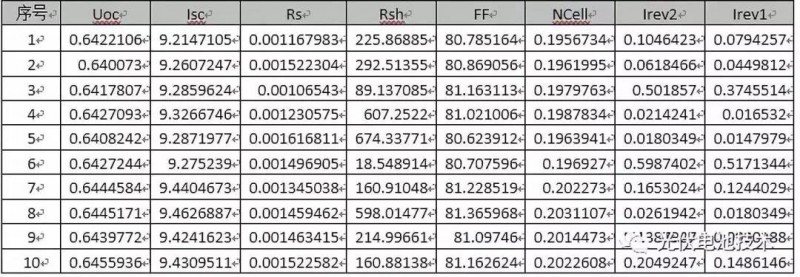

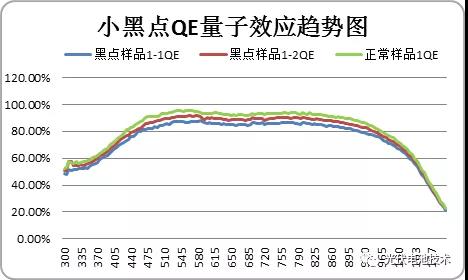

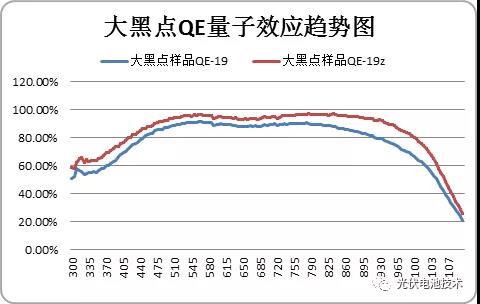

以下為不同黑斑片對應(yīng)外量子效率圖:

圖1

圖2

圖3

如圖1-3,正常單晶電池片和黑斑電池片的量子效應(yīng)隨波長的變化趨勢大致相同,說明與硅片的質(zhì)量關(guān)系較小。

圖2圖3中顯示中長波正常區(qū)域比黑斑區(qū)域量子效率高,波長較長的波是被電池主體吸收的,遷移過程及背面表會產(chǎn)生復(fù)合,而量子效率與電池片的活性層對光子利用率以及光的反射、透射有關(guān),實驗中黑斑區(qū)域和正常區(qū)域選自同一片電池片,可以認(rèn)為它的擴(kuò)散深度、減反膜相同,因而推斷此異常是電池清洗過程殘留雜質(zhì)或背場鈍化的問題。

圖1整個波段沒有明顯差異,只是中波段正常區(qū)域比黑斑區(qū)域量子效率略高,工藝過程不是問題,問題主要是整個生產(chǎn)過程雜質(zhì)顆粒對電池半成品的污染所致。

3、成份元素分析,測試儀器:ICP-MS

測試原理:采用激光燒蝕的方法,對電池片正常區(qū)域和異常區(qū)域的分別測試成分含量。酸洗過的電池片制成片狀小樣置于樣品臺上,樣品表面處激光束聚焦點上。激光器激光轟擊,在樣品上產(chǎn)生小深坑,消耗樣品讓等離子體氣流過樣品表面,再經(jīng)一導(dǎo)管導(dǎo)入等離子炬,樣品在焰炬中電離,通過質(zhì)譜儀可以對樣品微小區(qū)域進(jìn)行分析。

為了降低生產(chǎn)過程及硅片對實驗的干擾,每類正常樣品和黑斑樣品均取自同一張電池片。

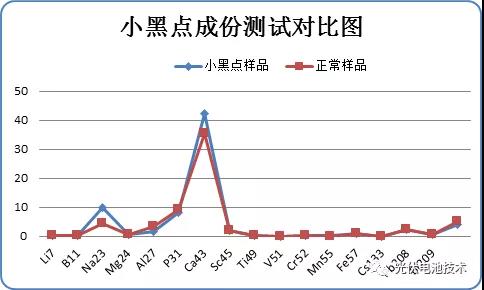

圖4 小黑點成分測試圖

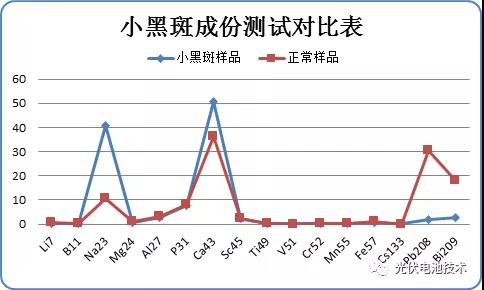

圖5 小黑斑成份測試圖

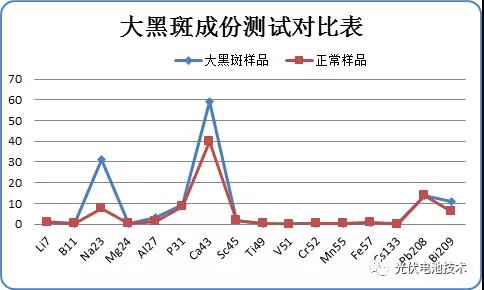

圖6 大黑斑成份測試圖

如圖4小黑點類,正常樣品和黑點樣品元素含量差異沒有明顯變化,唯有 Na原子和Ca原子略有差異,黑點樣品比正常樣品Na含量高132%倍、Ca含量高19.8%倍。

圖5小黑斑類,小黑斑樣品比正常樣品Na含量高283%倍、Ca含量高38.7%倍。

圖6大黑斑類,黑斑樣品比正常樣品Na含量高317%倍、Ca含量高49.4%倍。

從數(shù)據(jù)來推斷圖5、圖6在黑斑區(qū)域雜質(zhì)元素含量明顯高,形成了較強(qiáng)的復(fù)合中心,而我們的測試樣品是經(jīng)過混合酸去除了電極和背場,在電池生產(chǎn)含Na和Ca元素的是酸液,而只有刻蝕和制絨兩個工序涉及,刻蝕工序酸洗的是電池片背面,我們測試是正面燒蝕厚度約15μm,因此制絨酸液殘留的可能性較大,圖4在小黑點區(qū)域略高,粉塵顆粒在過程中污染表面的可能性較大。

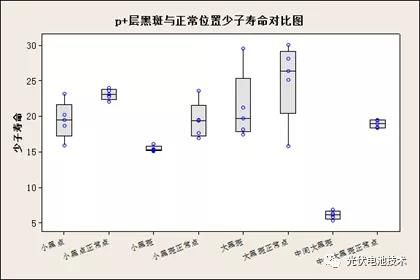

4、P+層少子壽命、方阻測試

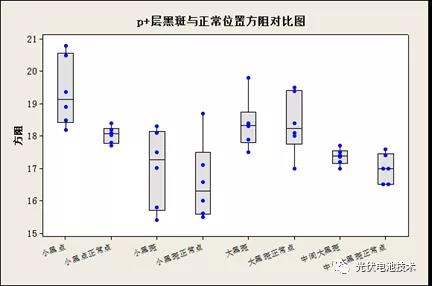

圖7 P+層方阻對比圖

圖8 P+層少子壽命對比圖

黑斑電池片正常區(qū)域和異常區(qū)域P+層方阻變化不大,說明背場燒結(jié)工藝正常,在少子壽命的表現(xiàn)上只有中間大黑斑明顯偏低,而少子壽命偏低主要是受雜質(zhì)復(fù)合影響。因此推論黑點黑斑電池片并非燒結(jié)工序所致。

結(jié)論:

在這里說明一下,該類黑斑主要針對于未見明顯影響到效率的且外觀不可見的類型。

筆者在國投在職期間。通過與各組負(fù)責(zé)人跟蹤各道測試片,擴(kuò)散首尾片,以及瑪雅背鈍化掉渣外觀明顯的片子等,驗證到以下內(nèi)容:

1、黑斑非刻蝕、制絨清洗不足導(dǎo)致。仍懷疑清洗后Q-time時間長仍可能導(dǎo)致(針對部分高效不達(dá)標(biāo)的車間,且無氮氣柜及封閉式傳輸小車的公司)以上通過改善循環(huán),增加后HCL補加,初配,降低NAOH耗量對比批量數(shù)據(jù)。

2、黑斑形成與瑪雅掉的碎渣無關(guān)。(跟蹤驗證該類片大一些的僅會形成淡的小灰斑點,不影響電池片EL)

3、跟蹤瑪雅維護(hù)前后發(fā)現(xiàn)該類異常片處于半爆發(fā)狀態(tài),鎖定主要來源于背鈍化。(經(jīng)與其他公司溝通也有該類似問題存在,維護(hù)前后相差較大)

4、元素分析顯示NA離子等,可以考慮將制絨和刻蝕堿改用KOH。這里不作過多說明。

5、控制各制程Q-TIME時間,尤其是濕法工序后,不要超1.5H。平時需放久一些可以考慮使用保鮮膜進(jìn)行包裹或放置氮氣柜。

6、熱工序因環(huán)境溫度關(guān)系潔凈度需跟加控制好。這里建議一些不達(dá)標(biāo)的公司可灑水。將一些粒子吸附到地面,避免與硅片接觸。

7、擴(kuò)散檔片定期跟換。

8、建議將背鈍化設(shè)備設(shè)計隔離間,方便維護(hù),保護(hù)其他相鄰道工序不受影響。

9、石墨舟清洗需要干凈,不干凈的石墨舟除了會導(dǎo)致舟印外還會有一些與舟貼合的地方留下小斑點。

10、對于固定位置的黑斑,可以根據(jù)硅片加工流程,將各道工裝夾具進(jìn)行點檢,并畫出相應(yīng)接觸點的圖,方便日后的排查。