1.1 激光加工原理

激光又名鐳射(Laser),它的全名是“輻射的受激發(fā)射光放大”。(Light Amplification by Stimulated Emission of Radiation)。

加工原理為具有較高能量密度的激光束照射在被加工材料表面,材料表面吸收激光能量,溫度上升,產(chǎn)生熔融、燒蝕、蒸發(fā),從而達(dá)到去除表層的目的。

1.2 激光開槽作用

激光開槽是利用激光在硅片背面進(jìn)行打孔或開槽,將部分AL2O3與SiNx薄膜層打穿露出硅基體,背電場(chǎng)通過薄膜上的孔或槽與硅基體實(shí)現(xiàn)接觸。

1.3激光加工過程

1. 通過熱激發(fā)或光激發(fā)產(chǎn)生導(dǎo)帶電子;

2. 導(dǎo)帶電子通過雪崩電離和焦耳加熱吸收能量形成等離子體;

3. 等離子體通過電子聲子耦合將能量傳遞給材料品格;

4. 品格被加熱材料熔化、升華;

5. 物質(zhì)的熱擴(kuò)散和聲聲沖擊波引起周圍物質(zhì)的變化。

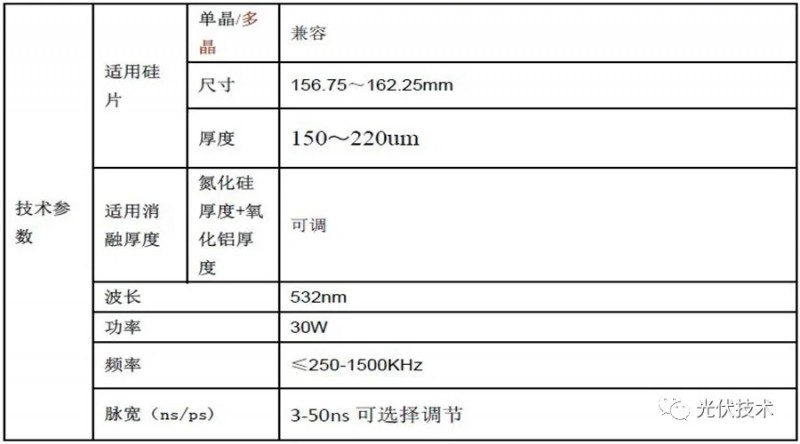

1.4激光規(guī)格參數(shù)

2. 開槽激光系統(tǒng)介紹

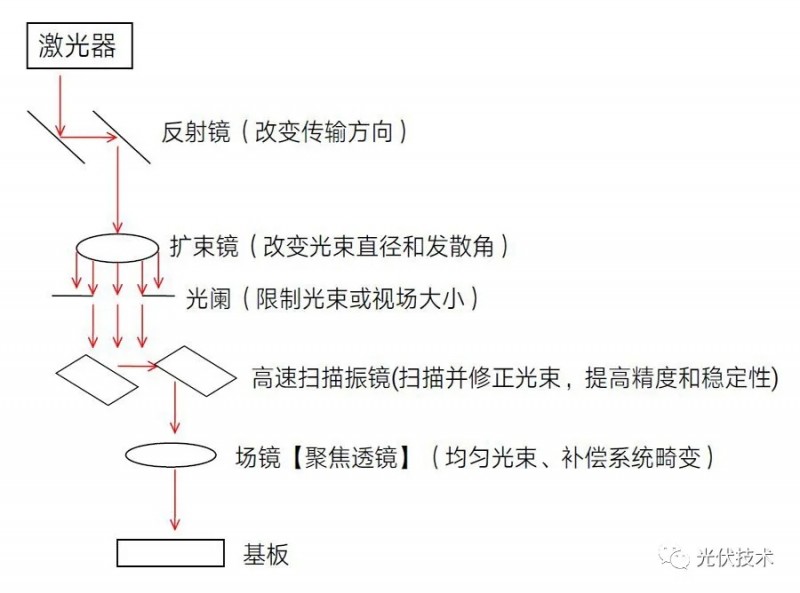

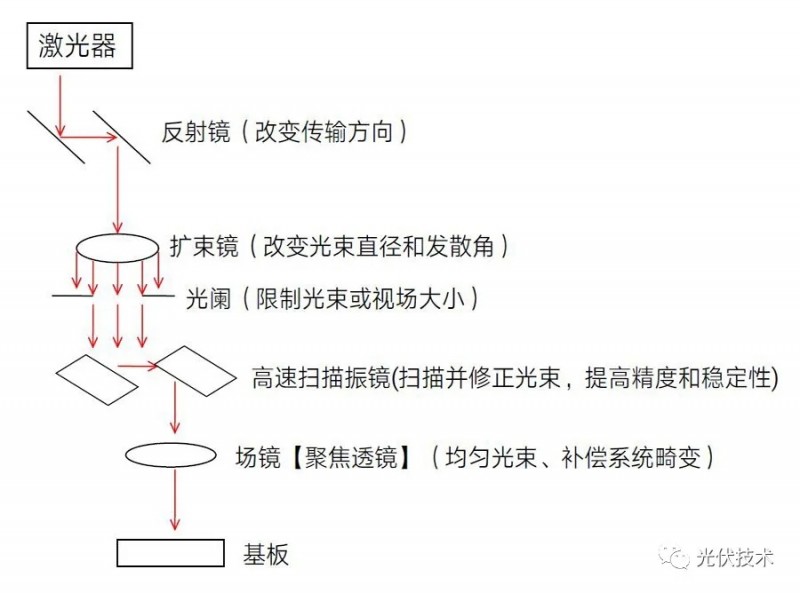

2.1 激光工作原理示意圖

2.2 部分實(shí)物示意圖

2.3光路校正檢查

1. 該激光消融設(shè)備中,532nm激光從激光器輸出后,先經(jīng)過兩路全反射鏡反射,再經(jīng)過擴(kuò)束鏡、手動(dòng)光闌后輸入激光掃描振鏡、聚焦透鏡,最后輸出經(jīng)過聚焦后的激光。

2. 激光經(jīng)過1號(hào)反射鏡,讓其傳輸方向改變90°;再經(jīng)過2號(hào)反射鏡,讓其傳輸方向再改變90°。

3. 1號(hào)反射鏡與2號(hào)反射鏡的角度對(duì)激光傳輸方向非常重要,同時(shí)會(huì)影響激光傳輸?shù)男?,在調(diào)整兩者的角度時(shí)需要特別注意,看激光是否達(dá)到90°反射。(90°反射可以保證激光傳輸過程中功率損耗降到最小)通過2號(hào)反射鏡后的激光,經(jīng)過擴(kuò)束鏡中心輸出,直至掃描振鏡輸入端中心輸入。

4. 設(shè)備運(yùn)行一段時(shí)間后,需要打開防護(hù)蓋板,確認(rèn)反射鏡、擴(kuò)束鏡、光闌固定螺絲是否松動(dòng)。

2.4光路校正步驟

1. 佩戴好激光防護(hù)眼鏡、532nm倍頻片(用于觀察光斑)。

2. 調(diào)整激光功率到合適大小,大致10%左右的激光功率。

3. 調(diào)整1號(hào)反射鏡角度,使得激光達(dá)到90°反射到達(dá)2號(hào)反射鏡。

4. 調(diào)整2號(hào)反射鏡角度,使得激光達(dá)到90°反射到達(dá)擴(kuò)束鏡。

5. 使用倍頻片觀察擴(kuò)束鏡輸出端,檢查激光是否經(jīng)過擴(kuò)束鏡中心輸出。如果激光偏離中心輸出,返回調(diào)整2號(hào)反射鏡、1號(hào)反射鏡。直至將激光調(diào)整到中心輸出。

6. 調(diào)整擴(kuò)束鏡倍數(shù)大小,直至將光束調(diào)整到工藝要求合適的工作焦距。

7. 調(diào)整激光從手動(dòng)光闌中心輸出,調(diào)整光闌孔徑大小,直至將激光功率調(diào)整到工藝所需要求。

8. 調(diào)整激光從掃描振鏡輸入端中心輸入。

2.5光路清潔維護(hù)

1. 作用:保證光路上各鏡頭(片)的潔凈度,決定了它們是否能夠發(fā)揮本身的光學(xué)性能:比如透光率、反射率等等。光路系統(tǒng)的維護(hù)主要指各個(gè)光學(xué)鏡頭(片)的除塵擦拭,光路系統(tǒng)部分的維護(hù)主要涉及以下幾個(gè)部位:

2. 光路封閉機(jī)構(gòu)是否密封;

3. 激光頭輸出窗口是否有灰塵;

4. 反射鏡、擴(kuò)束鏡是否有灰塵;

5. 掃描振鏡頭X/Y反射鏡片是否有灰塵;

6. 至少每2周一次重點(diǎn)檢查F-θ場(chǎng)鏡輸出面是否有灰塵等污染物,鏡面必須保證干凈無任何污染物。

2.6光路清潔維護(hù)操作

在準(zhǔn)備對(duì)這些光學(xué)鏡頭、鏡片進(jìn)行擦拭除塵之前,必須保證不能移動(dòng)它們各自所在的位置。具體操作如下:

1. 光路維護(hù)人員首先戴好口罩、手套。

2. 準(zhǔn)備擦拭除塵的工具:包括鏡頭清潔劑(鏡頭清潔劑由酒精和乙醚配兌而成,酒精和乙醚兩者都要100%的,等級(jí)選用分析純的,以避免雜質(zhì)對(duì)鏡頭的傷害。酒精和乙醚的比例可取1:1,南方沿海地區(qū)氣候濕潤,可多加些乙醚,比例可取1:2)、光學(xué)長絨無塵棉簽棒、光學(xué)擦鏡紙、吹風(fēng)球等。

3. 用內(nèi)六角扳手松開并移除各光學(xué)鏡頭處覆蓋的封閉蓋板、套筒。在做移除操作時(shí),動(dòng)作務(wù)必輕柔,切不可將光學(xué)鏡頭(片)當(dāng)前的位置調(diào)動(dòng),包括旋鈕螺桿,不能調(diào)動(dòng)這些裝置。

4. 將封閉蓋板和套筒拆掉后,從正面對(duì)視,觀察里面的光學(xué)鏡片(頭)是否有污染物或者灰塵。

5. 用吹風(fēng)球大致吹一次鏡頭。操作前要先空吹幾下,而后再吹鏡頭。手握吹風(fēng)球的方法就像握木棍一樣,出風(fēng)嘴朝下,吹氣時(shí)四指向著手掌心快速擠壓吹風(fēng)球,這種方法基本可保證吹風(fēng)嘴方向穩(wěn)定。要小心吹風(fēng)嘴碰鏡頭。

6. 用棉簽棒擦洗相對(duì)明顯的贓物或者印記:

將棉簽棒前端接觸擦拭液液體表面,多少以棉棒頭剛好吸滿擦拭液為止。切不可將棉簽棒全部浸入擦拭液。擦拭時(shí)同樣是從鏡頭的中間往邊緣劃圈擦拭,棉簽的一個(gè)擦拭面僅能擦拭一次,使用過的棉簽禁止再次放入鏡頭清潔劑中。棉簽棒不可重復(fù)使用。

7. 用光學(xué)擦鏡紙擦拭:

對(duì)于小的鏡頭(片),可將準(zhǔn)備好的擦鏡紙?jiān)?/3處對(duì)折,換一個(gè)方向再在1/3處對(duì)折,最后將兩次對(duì)折的那個(gè)角再對(duì)折,這樣就得到了一個(gè)45度的尖角。

將尖角粘少許清潔劑,避免滴液,而后從鏡頭的中間往邊緣劃圈擦拭。擦拭一遍過后,這個(gè)位置就不能再使用了。還是這塊布換一個(gè)位置再折出一個(gè)尖角,如此返復(fù)直至擦凈。

當(dāng)無處可折疊時(shí)應(yīng)換一張紙,不得重復(fù)使用;對(duì)于大的鏡頭(片),先將擦鏡紙?jiān)?/3處對(duì)折,而后將食指放入對(duì)折布內(nèi),再將布沿著手指尖卷出一個(gè)尖角即可。

3.激光參數(shù)對(duì)電性能的影響

3.1 實(shí)驗(yàn)樣品

實(shí)驗(yàn)選取的樣品采用成熟的PERC技術(shù),每組樣品激光處開槽處理之前工藝完全相同,且背面SixNy顏色相近(SixNy顏色隨著厚度呈周期性變化),以保證實(shí)驗(yàn)樣品的一致性和實(shí)驗(yàn)數(shù)據(jù)的準(zhǔn)確性。

3.2實(shí)驗(yàn)研究?jī)?nèi)容

實(shí)驗(yàn)研究背鈍化技術(shù)在激光開槽過程中激光設(shè)備各項(xiàng)參數(shù)等對(duì)電池性能的影響,主要研究?jī)?nèi)容為:

1. 不同激光功率對(duì)電池片性能的影響。實(shí)驗(yàn)根據(jù)激光器固定參數(shù)設(shè)定不同的輸出功率,以研究不同功率條件下電池片的性能。

2. 不同輸出頻率對(duì)電池片性能的影響。實(shí)驗(yàn)通過調(diào)整激光器輸出頻率,探究不同頻率條件下的開槽平滑度及電池片性能。

3. 不同開槽形貌對(duì)電池片性能的影響。實(shí)驗(yàn)通過改變激光開槽線寬及開槽線型,探究不同開槽形貌條件下的電池片性能。

3.3實(shí)驗(yàn)工藝流程

1. 原硅片經(jīng)過成熟的常規(guī)工藝制絨、擴(kuò)散、刻蝕及氧化后;在硅片背表面生長一層厚度約5~8nm的Al2O3;

2. 本實(shí)驗(yàn)采用原子層淀積(ALD)的方式生長Al2O3;在Al2O3表面鍍一層約150nm的SixNy保護(hù)層后,使用PECVD技術(shù)在硅片正表面鍍一層厚度約為80nm的SixNy減反膜;

3. 最后采用激光技術(shù)在硅片背面開槽,打通鋁背場(chǎng)與硅片基本的連接通道,使鋁背場(chǎng)在印刷燒結(jié)后能與硅片產(chǎn)生有效歐姆接觸;

4. 硅片開槽后采用相同工藝經(jīng)過印刷燒結(jié),在相同機(jī)臺(tái)對(duì)電池片性能進(jìn)行測(cè)試對(duì)比分析,以保證實(shí)驗(yàn)數(shù)據(jù)準(zhǔn)確性。

3.4結(jié)果分析

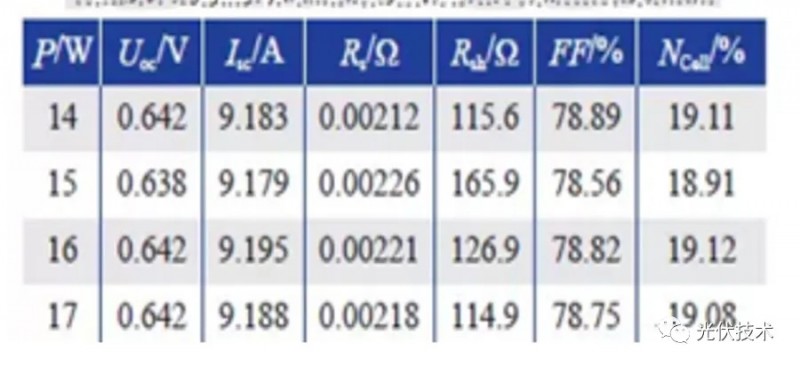

1. 不同功率的對(duì)比

實(shí)驗(yàn)采用相同批次片源進(jìn)行多組對(duì)比,在保證前段工藝與激光設(shè)備其他參數(shù)完全一致的條件下,調(diào)節(jié)激光器輸出功率,比較不同功率條件下成品電池片的電性能差異。

從實(shí)驗(yàn)數(shù)據(jù)可看出,在激光設(shè)備功率調(diào)節(jié)范圍內(nèi),在實(shí)驗(yàn)功率遞增的條件下,電池效率波動(dòng)不明顯且無線性變化的趨勢(shì),這說明激光設(shè)備功率在調(diào)節(jié)范圍內(nèi)對(duì)電池片性能影響并不大。

2.不同頻率的對(duì)比

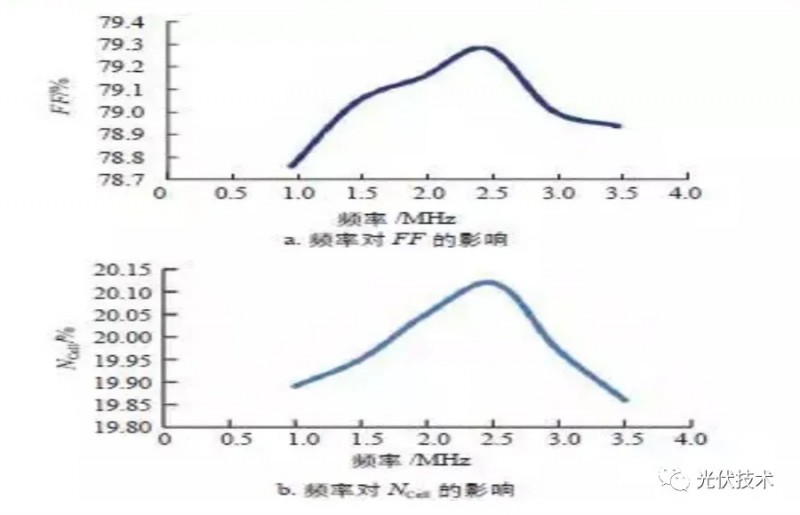

實(shí)驗(yàn)選取相同批次片源進(jìn)行多組對(duì)比,在控制其他變量的條件下,研究不同激光頻率對(duì)電池性能的影響。在實(shí)驗(yàn)原有工藝基礎(chǔ)上調(diào)節(jié)激光設(shè)備的輸出頻率,設(shè)置激光頻率梯度,研究了在1.0、1.5、2.0、2.5、3.0、3.5MHz頻率條件下電池片的性能差異,用3D顯微鏡比較了高頻與低頻工藝條件下開槽后電池結(jié)構(gòu)的微觀形貌,在相同機(jī)臺(tái)對(duì)其電性能進(jìn)行測(cè)試對(duì)比,驗(yàn)證激光頻率對(duì)電池性能的影響。

從3D顯微鏡測(cè)試結(jié)果來看,低頻工藝條件下激光開槽深度較淺,疑似有SixNy殘留物,且開槽臨界面呈鋸齒狀結(jié)構(gòu);高頻工藝條件下激光開槽深度相對(duì)較深,且開槽臨界面十分平整。這可能是因?yàn)樵谝欢l率范圍內(nèi),當(dāng)激光脈沖作用于電池表面時(shí),頻率越高激光能量釋放越大,因此開槽效果也相對(duì)較好。從電性能數(shù)據(jù)來看,2.0MHz工藝條件下的電池片性能要優(yōu)于1.0MHz工藝。

電池片效率隨著激光輸出頻率逐漸增加呈先升后降的趨勢(shì)。當(dāng)激光頻率低于2.5MHz 時(shí),電池片性能隨著頻率升高而呈遞增趨勢(shì);當(dāng)激光頻率高于2.5MHz時(shí),電池片性能隨著頻率升高而呈遞減趨勢(shì)。

對(duì)比實(shí)驗(yàn)數(shù)據(jù)不難看出,當(dāng)頻率超過2.5MHz時(shí),電池片填充因子FF也呈下降趨勢(shì),進(jìn)一步影響了電池片效率。這可能是由于在激光開槽的過程中,激光能量被SixNy/Al2O3鈍化介質(zhì)膜吸收的同時(shí),少部分溢出的能量也會(huì)被硅襯底吸收;

事實(shí)上,激光能量大部分還是被SixNy/Al2O3鈍化介質(zhì)膜吸收,以減少對(duì)原硅片的損傷。而隨著激光頻率增加,激光脈沖能量隨之增大,開槽效果也相對(duì)越好;當(dāng)激光頻率超過2.5MHz時(shí),激光能量在刻穿SixNy/Al2O3鈍化介質(zhì)膜的基礎(chǔ)上對(duì)硅片表面產(chǎn)生了損傷,從而影響了電池片性能。

3. 不同形貌對(duì)比

實(shí)驗(yàn)選取相同批次片源進(jìn)行多組對(duì)比,在保證其他工藝條件完全一致的情況下,研究不同開槽形貌(線寬、線型)對(duì)電池性能的影響。兩組實(shí)驗(yàn)分別選取相同片源,其中實(shí)驗(yàn)通過3D顯微鏡測(cè)試對(duì)比了不同開槽線寬時(shí)電池性能的差異;而后選取A組實(shí)驗(yàn)樣品采用連續(xù)線開槽工藝,B組實(shí)驗(yàn)樣品采用間斷線(開槽0.8mm,不開槽0.2mm)開槽工藝,比較不同開槽線型條件下電池片性能,實(shí)驗(yàn)數(shù)據(jù)下圖

從線寬可知,在控制其他變量的條件下,當(dāng)開槽線寬逐漸增加時(shí),電池片性能也隨之提高,這可能是因?yàn)橄鄬?duì)大的開槽面積提高了電池片表面載流子的運(yùn)輸性能,從而使電池片性能得到提升。

從線型可知,間斷線開槽工藝生產(chǎn)的電池片效率要比連續(xù)線開槽工藝高0.10%。而在其他實(shí)驗(yàn)中發(fā)現(xiàn),在燒結(jié)爐溫和鋁漿相同時(shí),連續(xù)線開槽工藝所生產(chǎn)的電池片在經(jīng)過印刷燒結(jié)后背場(chǎng)更易產(chǎn)生鋁珠和鋁刺,而間斷線開槽工藝所生產(chǎn)的電池片則幾乎沒有,這也從側(cè)面證實(shí)了間斷線開槽工藝的優(yōu)越性。

3.5實(shí)驗(yàn)結(jié)論

本實(shí)驗(yàn)采用控制變量法研究了PERC電池激光開槽時(shí)的激光頻率、開槽形貌、設(shè)備功率對(duì)電池片性能的影響。實(shí)驗(yàn)表明:

1. 激光器輸出功率在14~17W范圍內(nèi),設(shè)備功率對(duì)電池片性能并無直接影響。

2. 激光頻率在1.0~3.5MHz范圍內(nèi),當(dāng)輸出頻率低于2.5MHz時(shí),電池片性能隨著激光器輸出頻率升高而呈遞增趨勢(shì);當(dāng)激光器輸出頻率高于2.5MHz時(shí),設(shè)備輸出頻率升高則會(huì)影響FF,從而使電池片性能降低,這可能與激光開槽深度有關(guān)。

3. 當(dāng)開槽線型相同時(shí),開槽線寬在33~38μm范圍內(nèi)時(shí)電池片性能隨著開槽線寬增加而提升,這可能是由于相對(duì)較大的開槽面積增進(jìn)了鋁背場(chǎng)與硅片的有效歐姆接觸,從而提升了電池性能;而就開槽線型而言,間斷型開槽工藝要優(yōu)于連續(xù)型開槽工藝。

4. 激光工藝過程注意事項(xiàng)

4.1 生產(chǎn)注意事項(xiàng)

1. 工藝衛(wèi)生:臺(tái)面、吸盤、皮帶每班生產(chǎn)前進(jìn)行擦拭;

2. 生產(chǎn)前需確認(rèn)激光工藝、激光狀態(tài),激光功率:目標(biāo)值±0.3W;

3. 生產(chǎn)過程中每50片確認(rèn)一次激光圖形無異常;

4. 異常硅片、手接觸片全部返工處理;

5. 激光光斑控制范圍:34±4μm;

6. 激光后未印刷硅片在制品時(shí)間不得超過2小時(shí)。

4.2 激光調(diào)試注意事項(xiàng)

1. 生產(chǎn)前確認(rèn)激光狀態(tài)及激光功率是否開啟;

2. 生產(chǎn)前確認(rèn)生產(chǎn)硅片種類,根據(jù)情況更改激光圖形;

3. 連續(xù)生產(chǎn)前試生產(chǎn)幾片,查看外觀、激光圖形等,確認(rèn)后交付生產(chǎn);整幅面光斑均勻性不好。

4.3 設(shè)備檢查以及維護(hù)

1. 每天生產(chǎn)任務(wù)完成后需對(duì)設(shè)備進(jìn)行清潔,主要有臺(tái)面、白色勻光板、吸盤、裝載盒、傳送皮帶、主機(jī)內(nèi)部大理石表面、抽塵口區(qū)域,使用無塵布蘸酒精清潔即可。

2. 設(shè)備運(yùn)行10天后,使用吸塵器對(duì)設(shè)備內(nèi)部進(jìn)行徹底清理,以免硅片碎片或粉塵長期堆積造成機(jī)構(gòu)堵塞、電氣短路等。

3. 相機(jī)光源設(shè)備每運(yùn)行一周,定時(shí)檢查相機(jī)光源是否有污染。