毫無疑問,HJT是當下最被光伏業(yè)內寄予厚望的下一代電池技術路線。單晶PERC背鈍化技術,量產效率在22.5%左右,已逼近其結構的工藝極限效率(23.5%左右),業(yè)內期待HJT異質結電池能夠接棒,扛起下一代高效電池的大旗。其研發(fā)效率已經超過25%,批量生產效率達到24.5%,產業(yè)化條件基本成熟,預計在未來一兩年內將迎來爆發(fā)性發(fā)展和增長。

但是要實現(xiàn)異質結電池產業(yè)化,目前仍存在幾大 “痛點”主要包括:

N型硅片成本高

銀漿耗量高

組件封裝損失等問題。

“低生產成本、高效率、長效”一直被視為光伏電池的“不可能三角”,但這種局面在近期有望被打破。

另一條技術路線MWT向HJT伸出了橄欖枝。

近日,針對行業(yè)不斷的合作期盼,日托光伏對外宣布:“鑒于MWT技術與HJT可完美結合,公司秉持開放態(tài)度,愿與業(yè)內HJT企業(yè)開展技術合作,共同推進HJT技術的快速發(fā)展。”

日托光伏總裁張鳳鳴博士表示:“高效背接觸MWT技術可完美解決HJT技術的難點,為實現(xiàn)異質結電池產業(yè)化快速推進帶來了新動力。背接觸MWT技術和HJT異質結技術的結合,可以實現(xiàn)超高效MWT+HJT電池的規(guī)?;慨a,不僅進一步提升電池轉效率,也為降低單瓦成本打開新的空間。”

幾乎所有主流電池和組件企業(yè)和及研究機構都曾MWT電池這項技術都有涉獵,但到現(xiàn)在為止,日托光伏成為行業(yè)內唯一一家實現(xiàn)MWT組件GW級量產的企業(yè)。據張鳳鳴介紹,MWT既是電池工藝,又是組件工藝,它本質是一個技術平臺,能夠承載PERC、TOPCon、HJT等技術,與其完美疊加。

““MWT+HJT”,是業(yè)內最先進的組件封裝工藝和電池工藝的完美結合。”張鳳鳴表示,“具備降本、省銀、更高效等多項優(yōu)勢。”

高效率,MWT+HJT雙效疊加

近日,日托光伏推出了MWT+HJT產品解決方案——C-Pro系列。

據日托光伏研發(fā)人員介紹,C-Pro系列產品為N型單晶硅高效電池,一方面在技術端融合了MWT+HJT兩大先進技術的效率優(yōu)勢,電池平均量產效率達到25%以上,另一方面產品端還可同時實現(xiàn)超大尺寸(G12硅片:210mm*210mm)和超薄(<120μm)硅片電池的制造技術,這樣單片電池功率達到11W以上,較現(xiàn)有常規(guī)高效PERC電池轉換效率提升2.5%(絕對值),單片功率提升10%以上,同時生產成本可以做到更低,對現(xiàn)有常規(guī)高效PERC電池形成替代性優(yōu)勢。此外,相比較常規(guī)HJT電池,MWT+HJT電池轉換效率可高出0.5%~1%,電池片使用硅片厚度降低20%,銀漿耗量降低20%,單瓦成本可降低10%, 保證產品技術在未來具有持續(xù)的領先性和更強的競爭力。

▲薄硅片,HJT與MWT“不謀而合”,挑戰(zhàn)120μm極限

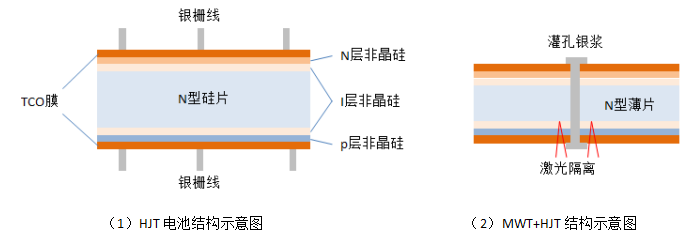

如圖(1)和(2)所示,常規(guī)HJT異質結電池基本是一個對稱結構,N型硅片兩邊有1-2nm的本征非晶硅隧穿鈍化層,P型摻雜非晶硅作為發(fā)射極可以位于正面也可以位于背面,背面發(fā)射極更有利于降低正面膜層光的吸收和提升填充因子,所以逐漸成為量產HJT的首選。HJT電池因為其完美的表面鈍化效果所以開路電壓Voc不會隨著硅片變薄而減少甚至還會提升,導致轉換效率基本不隨厚度減薄而改變,這就為超薄硅片的應用提供了可能,這也是降低主材硅成本最為有效和直接的方法。

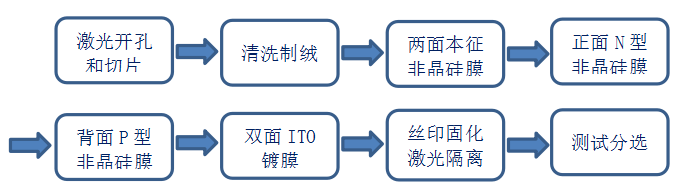

根據測算,硅片厚度每降低10μm,單片硅片成本將降低3%~5%,這個對于價格高昂的N型硅片極為重要,但是薄片化帶來的挑戰(zhàn)也非常大,常規(guī)的焊帶高溫焊接的方式嚴重制約了硅片厚度的持續(xù)下降,所以目前量產最多只能降低到160μm左右,進一步的硅片減薄必須采用更先進的無應力互聯(lián)封裝方式,而MWT技術恰恰提供了完美的解決方案。所以HJT+MWT電池采用120μm甚至更薄的超薄硅片,只需要增加激光開孔和隔離工序即可。其工藝流程如下圖所示:

●大尺寸超高效MWT+HJT電池工藝流程:

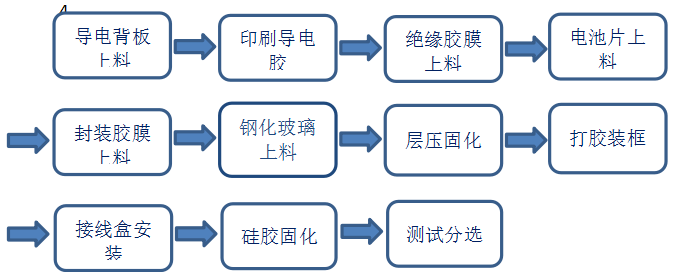

●MWT+HJT電池封裝成組件工藝流程:

HJT電池使用的是低溫銀漿,常規(guī)的高溫焊接工藝并不適合HJT電池的組件封裝,所以HJT電池的封裝至今仍然是行業(yè)面臨的一個難題和痛點,而日托光伏的背接觸MWT技術,在組件端采用的是“導電背板+導電膠”的先進二維封裝方案,可以完美的解決HJT電池封裝的問題。這種平面二維的無應力封裝方式來源于SMT電子封裝行業(yè),日托光伏通過持續(xù)專注的研發(fā)投入,將其成功應用于MWT電池封裝并實現(xiàn)產業(yè)化,采用該技術方案,可以完全消除常規(guī)電池封裝中焊帶的應用和高溫焊接的過程。

消除了焊帶及焊接過程產生的應力,導電膠低溫固化工藝和電池片低溫銀漿的電極也完美貼合,并且支撐超薄的硅片應用(<120μm)和漿料耗量的降低(不需要長的銀主柵線),同時降低了封裝損失,提升了組件的耐候性和可靠性。

低成本,MWT+HJT成本測算

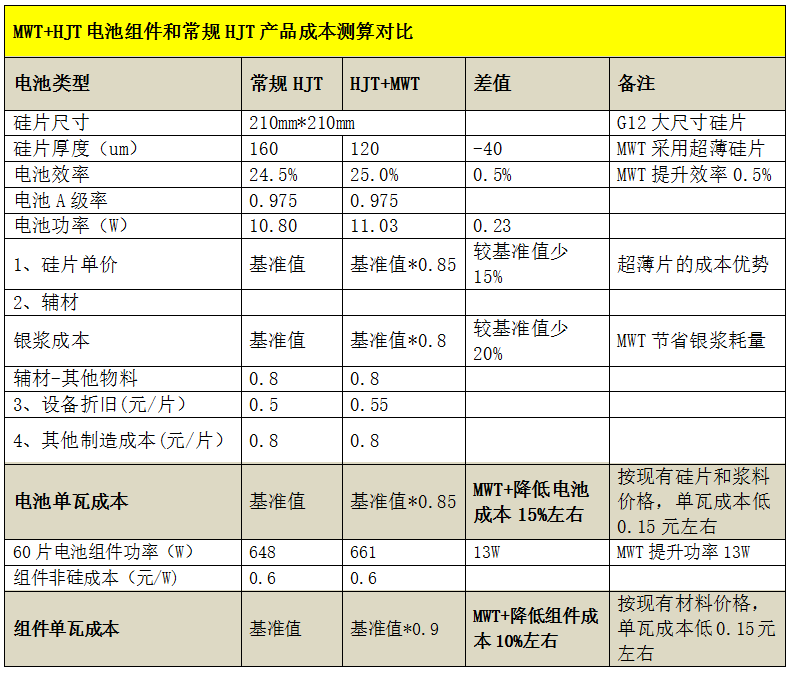

按照目前主輔材的價格,對比常規(guī)HJT電池和MWT+HJT電池的生產成本,基于G12大尺寸硅片,常規(guī)HJT電池采用的是160μm厚度N型單晶硅片,而MWT+HJT電池只需要120μm厚度的超薄硅片,有效降低電池片成本。此外基于MWT技術的無主柵設計,不僅可降低遮光損失,提升電池效率,還可節(jié)省20%的銀漿耗量。

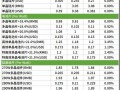

表1:MWT+HJT電池組件和常規(guī)HJT電池組件成本測算對比

如上表所示,相比較G12大尺寸常規(guī)HJT單晶電池,同尺寸的MWT+HJT電池量產效率要高出0.5%(絕對值),由于采取了超薄的120μm硅片,大幅降低了硅成本15%左右,加上MWT技術的低銀漿耗量優(yōu)勢,MWT+HJT電池的單瓦成本可以比未來主流HJT電池低0.15元/W左右。在組件端,由于電池效率優(yōu)勢相同面積功率高出2%左右,也就是同樣尺寸的組件額定功率要高出10W左右,結合電池片的單瓦成本優(yōu)勢,在組件端單瓦成本相對于常規(guī)HJT產品依舊有0.15元的低成本優(yōu)勢,這個單瓦成本甚至低于市場常規(guī)PERC+產品,但電池和組件轉換效率要遠遠高于市場常規(guī)PERC+產品。

MWT+HJT技術的疊加,充分發(fā)揮了各自技術優(yōu)勢,并且解決了HJT技術產業(yè)化的“痛點”,進一步提效的同時大幅降低了生產成本,可以說MWT+HJT是“超高效”和“低成本”的極致組合,互相成就的最好伙伴。