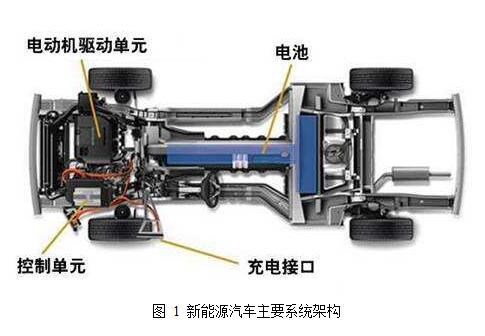

眾所周知,電池、電機、電控是新能源汽車必備的三大核心部件。當前的新能源汽車,均采用電機驅(qū)動系統(tǒng)將電能轉(zhuǎn)化為機械能為汽車提供動力,因此驅(qū)動電機也是新能源汽車的核心技術(shù)之一。

目前,集中電機驅(qū)動是電動汽車動力的主要驅(qū)動形式。雖然其優(yōu)點很明顯,即傳動系統(tǒng)和控制系統(tǒng)的布置相對簡單,但是也存在著一些問題。由于通過這類電機驅(qū)動的新能源汽車存在變速器、離合器、傳動軸等機械傳動部件,使得底盤結(jié)構(gòu)更加復(fù)雜,隨之帶來的影響就是乘坐空間十分狹小,而且傳動系統(tǒng)通過機械部件傳遞動力的同時會造成能量的損耗,造成能量利用率低下。

另外,這種傳動系統(tǒng)在新能源汽車行駛過程中會產(chǎn)生較大的噪聲,乘坐人員的舒適性并不能得到保證。國外的專家學(xué)者早年就開展了輪轂電機驅(qū)動的技術(shù)研究,從而優(yōu)化了新能源汽車底盤中電機驅(qū)動的結(jié)構(gòu)緊湊度、能量利用效率等問題;而國內(nèi)相關(guān)院校和單位針對輪轂電機驅(qū)動技術(shù)的研究尚淺。目前,輪轂電機驅(qū)動技術(shù)已經(jīng)在部分新能源汽車上應(yīng)用并取得了較好的進展。

二、輪轂電機的概念

輪轂電機技術(shù)的起源可以追溯到20世紀元年,當時的費迪南德·保時捷在還沒創(chuàng)立PORSCHE汽車公司時就研制出了前輪裝備輪轂電機的電動汽車。上世紀70年代,輪轂電機技術(shù)運用在礦山運輸車上取得不錯的反響。另外,日本車企在關(guān)于乘用車輪轂電機技術(shù)方面的研究開展相對較早,基本占據(jù)領(lǐng)先地位。豐田和通用等國際汽車巨頭也都對該技術(shù)有所涉足。與此同時,國內(nèi)也逐漸誕生出研發(fā)輪轂電機技術(shù)的自主品牌廠商。

輪轂電機,通俗得講就是將金屬輪轂和驅(qū)動裝置直接合并為整體的驅(qū)動電機,換句話說也就是將驅(qū)動電機與傳動制動裝置都合并到輪轂中,俗稱“電動輪”,也叫作輪式電機(wheel motor)。其內(nèi)部包含了軸承、定子和轉(zhuǎn)子、小型逆變器等。

三、輪轂電機驅(qū)動方式

?。?)減速驅(qū)動

此驅(qū)動方式采用高速內(nèi)轉(zhuǎn)子電機,同時配置了固定傳動比的減速器,功率密度相對較高,該電機的轉(zhuǎn)速最高可達到10k r /min。

優(yōu)點: 具有較高的比功率和效率,體積小,質(zhì)量輕;減速結(jié)構(gòu)增矩后使得輸出轉(zhuǎn)矩更大,爬坡性能好; 能保證汽車在低速運行時獲得較大的平穩(wěn)轉(zhuǎn)矩。

缺點: 難以實現(xiàn)潤滑,行星齒輪減速結(jié)構(gòu)的齒輪磨損較快,使用壽命相對變短,不易散熱,噪聲比較大。

(2)直接驅(qū)動

此驅(qū)動方式采用低速外轉(zhuǎn)子電機,電機的外轉(zhuǎn)子直接與輪轂機械連接,電機的轉(zhuǎn)速一般在1.5K r /min 左右,無減速結(jié)構(gòu),車輪的轉(zhuǎn)速與電機轉(zhuǎn)速一致。

優(yōu)點: 由于沒有減速機構(gòu),使得整個驅(qū)動輪的結(jié)構(gòu)更加緊湊,軸向尺寸也較前一種驅(qū)動形式小,傳遞效率更高。

缺點: 在起步、頂風(fēng)或爬坡等需要承載大扭矩的情況時需要大電流,很容易損壞電池和永磁體,電機效率峰值區(qū)域小,負載電流超過一定值后效率下降很快。

四、國內(nèi)外現(xiàn)狀

?。?)日本三菱

三菱公司(Mitsubishi)的MIEV 技術(shù)始于2006年,并應(yīng)用于其 MIEV樣車上。目前該樣車已經(jīng)發(fā)展到了第三代。其中比較有代表性的是 Colt EV 及四驅(qū)跑車(Lancer Evolution MIEV)。其中三菱的輪轂電機技術(shù)是日本東洋電機提供,該輪轂電機具有以下特點:逆變器采用 BOOST升壓方案,且為每臺電機由一臺逆變器控制;電機采用永磁同步電機與輪轂的一體方案,保留原有的制動器及減震系統(tǒng);東洋電機方案同樣具有冷卻的問題,采用自然冷卻,且未批量推廣。

?。?)法國米其林

公司開發(fā)了動態(tài)減震輪轂電機系統(tǒng)。該系統(tǒng)在電動機和車輪之間增加了一套減震裝置,從而提高了車輛的行駛平順性和主動安全性。該公司最新公布的新一代輪轂電機系統(tǒng)的特點如下:輕量化和結(jié)構(gòu)緊湊化,而且減少了系統(tǒng)質(zhì)量; 獨特構(gòu)造的懸掛裝置,電機的懸掛裝置是由直線狀導(dǎo)塊、螺旋彈簧、減震器、緩沖擋塊構(gòu)成,并位于車軸與電機之間,由直線導(dǎo)塊控制電機的上下運動,螺旋彈簧則支承電機的重量,減震器用于減震;電機可靠性的提高,電機應(yīng)用的密封技術(shù)以及部件耦合技術(shù),使得輪轂電機在灰塵與雨水的特殊環(huán)境下具有更高的可靠性。

輪轂電機采用分布式電機方案,即一體化的電機中包括8個共用母線小型永磁電機,環(huán)形電容旋轉(zhuǎn)在電機內(nèi)部,逆變器也同樣分為8 組模塊固定在輪轂上,Protean-E的電機系統(tǒng)散熱采用自然冷卻。

(4)天津一汽

采用前艙集中驅(qū)動和后輪輪轂電機驅(qū)動的混聯(lián)方案;外轉(zhuǎn)子安裝制動器后外面連接輪輞;原有的前輪驅(qū)動問題:采用避讓原則,空間小;標稱7.5k W的輪轂電機(實際額定5k W),最高車速可達到90 公里,同時由于轉(zhuǎn)矩小,啟動較慢。

五、電機控制原理

直流無刷控制的原理,控制器讀取霍爾信號判斷電機轉(zhuǎn)子所在扇區(qū),決定逆變橋橋臂的開關(guān)邏輯。方波控制實質(zhì)上是比較簡單的六步換向操作,任意時刻都存在一相定子繞組處于正向?qū)ǎ聪嚯娏髡蛄鞒?;第二相定子繞組內(nèi)反相導(dǎo)通,即相電流反向流入;第三組不通電。電磁力矩來源于定子繞組產(chǎn)生磁場吸引著轉(zhuǎn)子磁場不斷轉(zhuǎn)動,若忽略磁阻轉(zhuǎn)矩(表貼式永磁同步電機),定子繞組產(chǎn)生的交軸磁場產(chǎn)生了全部的電磁力矩;相反,當這定轉(zhuǎn)子磁場重合時,即定子的直軸磁場對轉(zhuǎn)子磁鋼的相互作用,產(chǎn)生的電磁轉(zhuǎn)矩為零。所以,需要不停的改變定子磁場的位置,來驅(qū)動轉(zhuǎn)子磁鋼的不斷轉(zhuǎn)動,控制定子磁場總是領(lǐng)先于轉(zhuǎn)子磁

場一定角度,從而形成了永磁體的磁場總是在追趕繞組合成磁場。控制器檢測轉(zhuǎn)子磁場所在的扇區(qū),然后控制繞組產(chǎn)生指向下一個扇區(qū)的磁場,控制轉(zhuǎn)子轉(zhuǎn)動一周只需改變定子繞組六次即可。但是,由于輪轂電機的極對數(shù)通常不為,所以每完成一個通電周期意味著轉(zhuǎn)子僅僅是轉(zhuǎn)動了電角度一圈,并未實現(xiàn)轉(zhuǎn)子機械角度一周,所以轉(zhuǎn)子轉(zhuǎn)動機械角度一周需要的換向周期數(shù)和極對數(shù)相同。

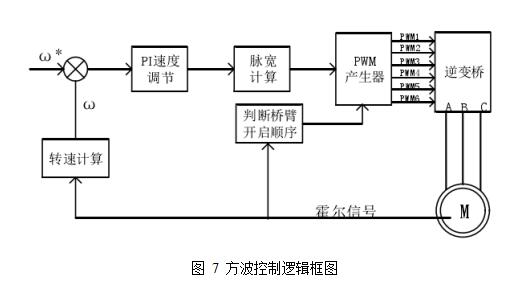

這種控制主要實現(xiàn)電機的轉(zhuǎn)速控制。通過讀取霍爾傳感器的位置信號,判斷轉(zhuǎn)子位置,同時電機轉(zhuǎn)速控制器對電機的轉(zhuǎn)速做閉環(huán)控制,由于電壓與轉(zhuǎn)速成正比,控制輸出的相電壓即可實現(xiàn)轉(zhuǎn)速控制。這種控制方法通過簡單的六步換向改變電樞磁場,引領(lǐng)轉(zhuǎn)子轉(zhuǎn)動,在任意時刻僅有兩相繞組導(dǎo)通。具體控制流程如圖:

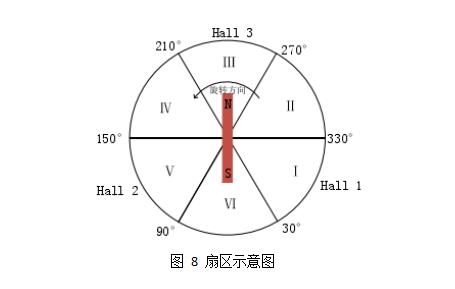

方波控制采用霍爾元件作為位置傳感器。3個霍爾分別安置在電角度為0°,120°和240°的位置,如圖8所示,將360°電角度分割成6個扇區(qū)??刂破鳈z測轉(zhuǎn)子所在扇區(qū),控制電樞磁場指引轉(zhuǎn)子轉(zhuǎn)向下一個扇區(qū)。

六、電機驅(qū)動漏電現(xiàn)象

原因大致有以下幾類:

七、電流檢測方案

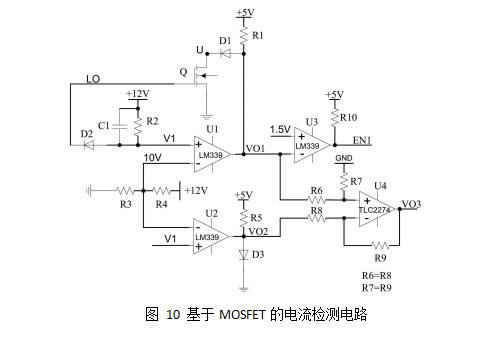

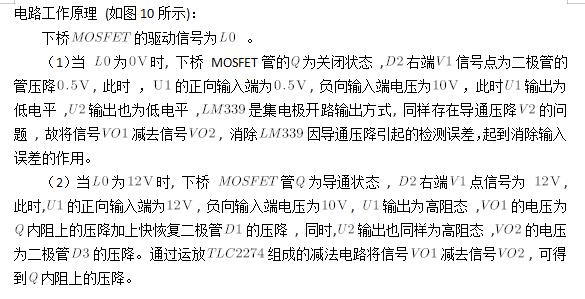

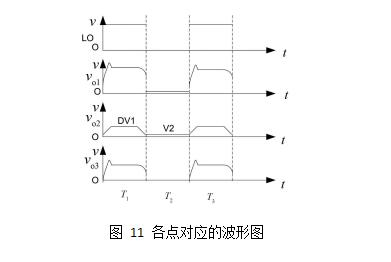

目前來說,運用霍爾傳感器(Hall Current Sensor)或電流互感器(Current transformer)對功率變換器上直流母線電流進行反饋檢測的方式具備多方面的局限性。因為通過主開關(guān)器件的電流普遍相對較大 ,所采用的霍爾器件或電流互感器的額定參數(shù)也必須較大,此時方案體積大、成本高。 另外,其不便于實現(xiàn)功率變換器的高功率密度 。

本文介紹一種新穎的方案——基于半導(dǎo)體器件構(gòu)成的電流檢測電路 ,其可以直接在功率變換器的控制PCB板上布置電路, 不僅成本低廉 ,體積小,安裝方便 ,而且性能良好, 還可以同功率變換器固化在一起形成專用集成電路(ASIC)。